-

Xでシェア

-

Facebookでシェア

-

LINEでシェア

-

LinkedInでシェア

-

記事をクリップ

-

記事を印刷

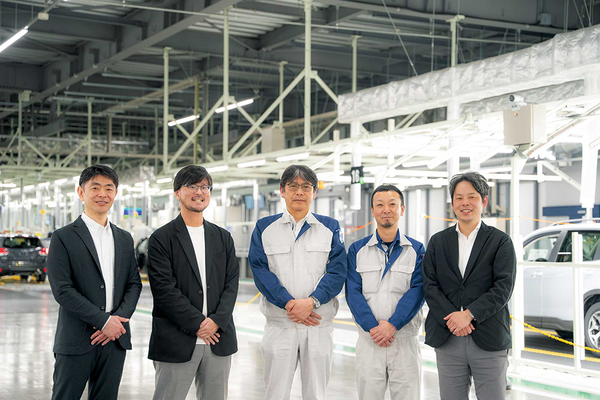

SUBARU(スバル)の製造現場に根づいたデータ駆動型のモノづくり革新が、大きな成果を出し始めた。日本の製造DX(デジタル・トランスフォーメーション)の好例ともいえるこの活動が、大きく花開いた要因はどこにあるのか。現場のチェンジリーダーたちと、パートナーとしてこの活動に当初から参画してきたトランスフォーメーションコンサルティングファームのRidgelinez(リッジラインズ)に聞いた。

変革意識を持つ製造現場とDX部門が強固なスクラム

「モノづくり革新」と「価値づくり」で世界最先端を狙うと、2023年に決意表明したスバル。同社ではいま、データ駆動型のモノづくり革新の動きが広がっている。それを象徴するのが、データ分析・可視化に適したBI(ビジネスインテリジェンス)ツールとタブレット端末を組み合わせ、製造工程における業務効率と品質管理に革新的な変化をもたらす起点となった仕組み「SUBARU Resume」(スバルレジューム)だ。

「課題の発見・解決に強い意識を持った現場社員たちとIT戦略本部のDX推進メンバーが、がっちりとスクラムを組みながらつくり上げ、業務実装まで進めたResumeは、ボトムアップ型データ活用のモデルケースだととらえています」。こう語るのは、2024年3月までCIO(最高情報責任者)を務め、同年4月からスバルの価値づくりの一端を担うCCBO(最高コネクトビジネス責任者)に就いた常務執行役員の阿部一博氏である。

スバルの工場では従来、製造工程で傷やへこみなどの不具合が見つかった場合、それを紙のレポートに記録し、後でPCに入力していた。この方式だと情報共有は翌日以降となり、前後の工程との関連性まで含めて原因を分析し、対処するのに時間がかかっていた。これを現場でのタブレット入力に切り替えたことで、リアルタイムでの情報共有が可能となり、BIによるデータ連携と可視化によって原因の調査・分析にかかる時間は大きく減少。迅速な対処によって不具合発生率も大幅に削減することに成功した。車1台ずつにひもづいた情報は、製造現場だけでなく生産技術、品質管理、開発などの部門でも共有されるようになっている。

2020年に群馬製作所矢島工場の一部工程から導入を始めたResumeは、別の工程や他の工場へと段階的に広げられていった。そして、スバルの次世代を担うEV(電気自動車)新工場では当初から展開される予定だ。