-

Xでシェア

-

Facebookでシェア

-

LINEでシェア

-

LinkedInでシェア

-

記事をクリップ

-

記事を印刷

デュポンは、1972年に競争企業に先がけて酸化チタン業界でのシェアを確保するために“経験曲線効果”の利用を決定し、その後7年間に4億1000万ドルを投資した。しかし、この業界での1979年の生産設備の稼働率は、当初の88%から64%にまで急落し、デュポンの対売上高収益率も当初の7.5%からその半分に下がってしまった。

この種の災難は何もデュポンだけに限られたものではない。もっとも悪名高い例は、T型モデルの経験曲線に固執して将来動向を見誤ったフォードのケースである。1910年から1921年の間に、フォードはT型モデルの生産コストを4分の3も削減した。これは近代化された工場、垂直統合による部品購入コストの削減、作業における分業の推進、モデルチェンジの排除によって達成されたのである(例えばT型モデルの車体色は黒だけであったが、これは黒色塗料の乾きがもっとも早いためで、それを使うことで組立て時間の短縮が促進されたのである)。マーケットシェアも10%から55%にまでふくれあがり、フォードは、ばく大な利益をあげた。

しかし、コスト削減にのみ集中していたことが、将来の凋落のタネを自らまくことになってしまったのである。消費者の需要がより重厚なセダン型の車体へ移り、快適性と車体のスタイルを重視するようになってきたのに、フォードはゼネラル・モータースのようにモデルチェンジ戦略をとらずT型モデルに付加機能をつけるやり方で需要に対応しようとした。これまで巨額の投資をつぎこんできたT型モデル専用工場を作り変える決断ができないままに、フォードはT型モデルの生産を続けてきたが、1927年になって消費者の好みに抗しきれず、とうとう工場を閉鎖するはめになり、A型モデルの生産を開始するまで約1年間閉鎖したままであった。この期間にフォードは2億ドルの損失をこうむり、マーケットシェアも回復不可能なほど低下してしまった[原注1]。

これら悲惨な例があるにもかかわらず、経験曲線にもとづいて戦略を策定し成功している企業も存在するのである。例えば、ボシュ&ロムは自動化とレンズ設計のコンピュータ化およびその“ソフレンズ”工場の継続的な拡張によって、ソフト・コンタクト・レンズ業界での地位を強化してきた。その結果、マーケットシェアは1980年には55%だったのが1983年には65%に上昇し、その粗利益は競争企業に比べて20~30%も高くなっている。またリンカーン・エレクトリックは電弧溶接用機材の業界でコストリーダーシップをとっているが、その成果の大部分は、経験曲線の考え方にもとづくコスト削減効果を促進するように設定された人事方針によるものである。

この経験曲線ゲームで勝つか負けるかは、経験曲線の論理を理解しているか、経験曲線が戦略上の武器として効果を発揮する競争状況の特性を理解しているか、の2点によって決まる。

経験曲線効果はどのように表れるか

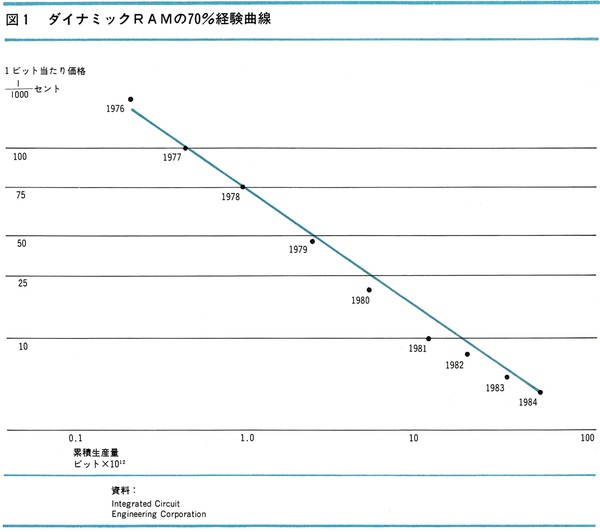

経験曲線の考え方は、ある製品の累積生産量とそのコストとの間の数字的な関係を説明するために、すでに30年以上も前から使われてきた。何千にものぼる研究例によって、累積生産量が2倍になるごとに、生産コストはふつう10~30%減少することが証明されている。もしある製品の1000番目の品物の生産コストが100ドルであったとすると、2000番目の品物の生産コストはふつうは70~90ドルになるであろう(このように経験曲線でのコスト削減幅は、70~90%の間に入るのがふつうである)。図1はICチップの生産における70%の経験曲線を示したものである。