-

Xでシェア

-

Facebookでシェア

-

LINEでシェア

-

LinkedInでシェア

-

記事をクリップ

-

記事を印刷

オープン・イノベーションはいまだ大企業が中心であり、中小企業が主体的に取り組む例は限られている。しかし、マッキンゼー・アンド・カンパニーを経て、オープン・イノベーション支援を行うナインシグマ・ジャパンの立ち上げに参画し、現在は和歌山の老舗メーカーの再建に挑んでいる星野達也氏は、オープン・イノベーションは中小企業こそ積極的に活用すべきだと語る。第2回は、中小企業がどのようにオープン・イノベーションを進めるべきかについて、連携先ごとに具体的に解説する。第1回はこちら。

オープン・イノベーションの

実現可能性を見極める

オープン・イノベーション(当社では「社外連携」と呼ぶ。第1回参照)を実施するうえでは、自社にメリットをもたらすだけでなく、提携先にもメリットがなければ成立しない。では、どのような組織と、どのような形で連携することが、両者にメリットをもたらすのか。

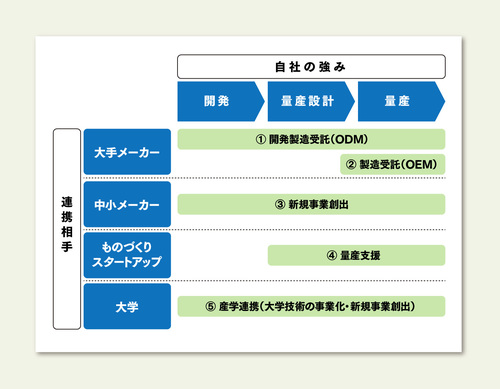

筆者はさまざま企業や大学にヒアリングを行い、連携の可能性を検討したうえで、自社が目指すべき社外連携の形を決めた。その概要を記したのが、下図の「社外連携フィールドマップ」である。

図表2 社外連携フィールドマップ

マップの縦軸は、連携先の組織タイプで分類している。その理由は、組織に応じて、自社が果たす役割が変わってくるからだ。連携先が大企業であれば、彼らが主体として進めるものづくり活動を補完することになる。連携先が中小メーカーやスタートアップ企業であれば、事業をともにつくり上げることが想定される。連携先が大学の場合、アカデミックなアイデアや技術を実業につなげるような取り組みが必要になるだろう。

また、マップの横軸は、社外連携の際に当社の強みとなる機能を記した。メーカーである当社が強みにできるのは、基本的に開発力と製造力だ。また、開発と製造を結ぶ量産設計も得意とする。たとえば、スタートアップや大学の場合は量産設計力が決定的に弱いことが多く、当社が提供できる重要なメリットとなる。

そのうえで、この2軸の中で連携に関する5つのフィールド(図表2の①~⑤)を考えた。本稿では、①~⑤の社外連携の形を具体的に紹介する。以降で紹介する事例は当社の取り組みに限られるが、我々のような典型的な地方中小メーカーが社外連携を通じて価値を生めるのであれば、国内の多くのメーカーもそれができることの証明であり、オープン・イノベーションを実践する際のヒントになると考えている。

大手メーカーからの開発製造受託(ODM)

当社のような中堅メーカーが最も重きを置くのは、大手メーカーからの開発製造受託(ODM)である。自分たちですべてを手掛けていては時間もリソースも足りないと考える大手メーカーが、開発や製造の一部を外部に委託する動きが拡大している。その委託先として活用してもらうのが狙いだ。

たとえば、「こんな製品をつくってほしい」という比較的丸投げのケースもあれば、ある程度基礎開発が進んだうえでの応用開発から任されるケースもある。いずれにしても当社で開発と製造を担当し、完成した製品を依頼主に納入することになる。

当社の実例として、大手医療機器メーカーからの開発製造受託をご紹介する。血管に薬剤を注入する際には、以前から「点滴」という技術が広く使われているが、投薬量を精緻に制御する必要がある場合には「輸液ポンプ」という医療機器を併用することが多い。当社は数年前から、彼らが販売する輸液ポンプの開発と製造を受託している。

写真現像機メーカーがなぜ医療用輸液ポンプを製造するのか。それは自社のコア技術を活用できるからだ。写真現像機は、駆動技術、電子制御技術、ソフトウェア技術の集合体であることに加え、機械内部には、チューブを使って液体(写真現像液や定着液)を循環させる送液システムが備わっている。

実は、これらの技術は輸液ポンプのコア技術と一致する。サイズこそ違うものの、写真現像機の開発製造で長年培ってきた技術が応用できる製品なのだ。現在、依頼企業の要望に従って開発から製造まで行い、完成した製品を販売している。その結果、写真現像機の製造販売に次ぐ、第二の事業として成長を遂げた。

開発製造受託のパートナーを探すには、展示会やビジネスマッチングイベント(詳細後述)を利用してもよいが、自社のものづくり力を活かせる製品を具体的にイメージし、そのような製品を保有する企業に直接面談を依頼してもよい。当社の場合は中型~大型の精密機器の開発製造が得意なので、実際にそのような製品を製造する大企業の大代表に電話をかけ、面談依頼を行っている。

ただし、相手が関心を持ってくれたとしても、そこから議論や検討期間が続く可能性はある。ものづくりの成否を決める開発を外部に委託することになるため、求められる条件は厳しい。また、テストを兼ねた小規模開発を委託され、お手並み拝見の状態がしばらく続くこともある。面談から受託まで数年かかることも珍しくないので、根気が必要である。

開発製造受託の場合、開発フェーズから関わることで知財を自社で保有できること、自社工場で製造が行えるため工場稼働率の向上に貢献するうえ、完成した製品は相手企業に購入してもらえること、さらに相応の規模のインパクト(売上げや利益)が期待できることなどメリットは多い。

その一方で、大手メーカーとの連携の際、当社のような中堅企業が直面する課題は、とにかく求められる技術の難易度が高く、その要求を満たすための追加投資が必要となるケースもあることだ。当社に対しても、グローバル市場で戦う大手医療機器メーカーが、競合に負けることない品質の製品を開発・製造することが求められた。そのために要素技術開発を担当するチームを別途立ち上げるなど、開発リソースに対する投資を行っている。

また、当社が製造する輸液ポンプは、毎年数千台規模で市場投入されるため、わずかな問題が発覚しただけでも、大規模リコールのような大きな問題につながりかねない。その場合、輸液ポンプを使用する医療現場にまで多大な迷惑をかけることとなる。そのような事態を防ぐために、品質を担保するための追加要員の採用とトレーニング、また万一トラブルが発生した場合のための保険など、多額の投資が必要となった。

加えて、大手メーカーとの連携の場合、連携を開始してから相応のインパクトが見込めるような本格稼働に至るまでに、数年を要することも珍しくはない。その間、さまざまな関門(試作をしては評価される)を通過しなければならず、粘り強い活動も必要だ。ただし、ひとたび連携が軌道に乗れば、それまでの投資を上回るリターンも期待できる。

このようにクリアすべき課題が多い一方、グローバルで戦う企業と協業することにより、自社のスキルレベルが向上するという効果を確認することができた。当社のような中堅メーカーにとって、自社のスキル向上の機会を得られることは、単一の事業に依存せずに長期的な成長を実現するうえで非常に重要である。

大手メーカーからの製造受託(OEM)

大手メーカーとの連携の形としてもう一つ考えられるのが、自社工場を活用した大手メーカーからの製造受託(OEM)である。開発製造受託では上流の開発と製造を受託するが、製造受託では製造のみを請け負う。昨今のトレンドとして、大手メーカーが必要に応じて製造を第三者工場に委託する流れがあり、工場を持つ当社のような中堅メーカーがその受け皿となっている。

コロナ禍の際には、サプライチェーンがグローバルに長くなりすぎることがリスクとなることが明確になった。コロナ禍を機に進み始めた製造の国内回帰がさらに加速する中、当社のように設備が揃った工場を持つ中堅メーカーにとって、大手メーカーからの製造受託は追い風になると考えられる。

当社の和歌山工場では、板金加工、金属の切削加工、樹脂成形加工などの部品加工に加え、製品を組み立てる組立ラインも保有するなど、大手メーカーの要望に応える体制が整っていた。一方で、過去10年以上に及ぶ事業縮小のために工場の稼働率が低下し、どうにかして工場の稼働率を高めることが課題とされていた。

当社がこれまでに受託した案件を見ると、製造する製品の規模や価格は多岐にわたる。大手メーカーに依頼された配電盤もあれば、ゲームメーカーから委託されたゲーム機などもある。コロナ禍により、半導体検査装置や医療用機器などの需要が高まっている。当社の強みを活かせるのは「板金で覆われた精密機器」であり、その定義に当てはまる製品の受託は積極的に検討する。

製造受託の場合、当然のことながらコスト勝負となるケースが多く、たいていの案件が複数企業によるコンペとなり、自社のオリジナル製品の製造に比べると十分な利益を確保しにくい面があることは否めない。しかし、自社の強みが活かせる製造の場合、たとえば当社では部品加工から組み立てまでの一貫生産が必要なケースや、クリーンルームを利用した付加価値の高い精密機器の製造などを中心に進めることで、相応のインパクトが期待できる。

そのためには、良好な案件を常に数多く保有することが大切になる。その際に最も重要なことが、大手メーカーに対する積極的な営業活動、そして一度獲得した案件を継続することだ。当社はこれまでさまざまな取り組みをしてきたが、現状最も費用対効果の高い案件獲得の手法が、(1)展示会、(2)ビジネスマッチングイベント、(3)取引先企業の紹介、(4)技術仲介業者の活用である。

(1)展示会

東京ビッグサイトやインテックス大阪などで行われる大規模な展示会で、自社の製造力をアピールする。来場者が理解できるよう、展示のデザインを工夫し、少しでも興味を持ってもらえたら名刺交換を行う。そして、展示会後のフォローを行い、自社の工場見学に持ち込むまでが必要となる。

たとえば、2020年10月にインテックス大阪で行った3日間の展示会の結果、獲得した名刺の数は180枚、そのうち優先順位が高いAランクが20枚。コンタクトして面談まで持ち込んだ企業が10社。最終的にビジネスにつながったのが2社であった。

この割合を高いと見るか低いと見るかの判断は分かれるが、筆者は3日間の投資で1~2件のビジネスが獲得できることに十分な価値があると考えている。案件獲得だけでなく、地道に出展し続けることで、市場の現況に対する理解が高まるうえ、社員のコミュニケーションスキル向上や会社の認知度向上にもつながる。

(2)ビジネスマッチングイベント

最近では、自治体や商工会議所などが、地元企業のために主催するビジネスマッチングイベントが増えている。参加企業(地元メーカー)が自社のニーズを開示し、そこに興味のある企業が提案をする形式が多い。大手から中堅までさまざまな企業が参加するが、あらかじめニーズが開示されており、採択後の進め方もわかりやすいので、案件獲得に関しては手ごろな方法の一つになる。

一方、求められる技術が明確な分、自社が提案できる案件が常にあるわけではない。そのため、できる限り数多くのマッチングイベントをリストアップし、案件獲得につながりそうなイベントに優先順位をつけて参加するなどのメリハリが重要だ。なお、コロナ禍の影響もありマッチングイベント自体がオンラインで開催されることが多く、当社のような地方の製造業にとっても参加の壁が低くなっている。

(3)取引先企業の紹介

中小メーカーが取引先企業に協業パートナーを紹介してもらうことは一般的だ。特に銀行は幅広いネットワークが強みであり、融資先の業績改善に協力的なので、うまく活用すれば効果的なネットワークになる。

ただし、漠然と「いい会社があったら紹介してください」と伝えても、相手側もそれほど技術に詳しいわけではなく、どのような会社をつなげればよいのか十分なイメージがわきにくい。また、たとえば銀行の場合、何百何千とある取引先の中から連携先として適切な企業を見極めることは容易ではなく、彼らの情報検索がやりやすくなる情報をみずから提供する必要がある。当社がメインバンクに依頼した際は、次のような説明を行った。

・机に乗る規模から縦横2〜3メートル程度のサイズで(ブラウン管テレビから自動販売機のイメージ)、板金筐体に覆われた精密機器をつくっているメーカー。

・精密機器とは検査装置、分析装置、測定機器などを指す。本体内に駆動機構や送液機構が組み込まれているものは相性がよい。たとえば、血液や尿、河川の水のような液体サンプルを検査する機械。

・市場価格が数十万円~数百万円の製品を年間数十~数千台製造する事業規模を持つ。

難しいことを誰にでもわかるように説明する作業は、メーカーや技術者にとって苦手なところかもしれないが、仲介者を介してマッチングができるので効率はよい。また、コストもかからないので失うものはない。「やっておいて損はない」取り組みなので、中小メーカーは挑戦してみることをお勧めする。

(4)技術仲介業の活用

技術仲介業の技術公募に提案することも有効である。ただし、その際の難易度はいっきに上がる。技術仲介業は基本的に大手メーカーを顧客としているので、そこに集まってくる技術課題は、大手が解決できない高難度な課題が多いからである。

それでも、大手メーカーがどのような技術を欲しているのかを知ることは有用だ。また、今後の技術力強化の方向性についてもヒントがもらえたり、たとえ不採用になったとしてもコネクションが構築されたりするので、地道に続ける活動の一つとしては有意義だと考える。

上記の(1)〜(4)を活用することで、製造受託に成功できたとしても、中小企業が大手メーカーからの製造受託を行う際には難しさもある。安定した利益の確保に加えて、技術的に高度な要求に対応することだ。

大企業の目的は、相対的に付加価値の低い「製造」を社外に委託してコストメリットを出すことであり、当然ながらコストの制約は厳しい。また、コンペ形式で競争させることでコストを下げることも当たり前に行われる。そのため売上げ規模で大きな案件が取れたとしても、利益に換算すると雀の涙、といったことも少なくない。

工場稼働率が下がり、空いたキャパシティを埋めることが目的であれば、利益がゼロでも工場稼働に貢献することはできる。しかし、製造受託事業を戦略的に伸ばすことを考える場合は相応の投資が必要となり、利益確保のための損益分岐点は遠くなるので、自社の強みを活かして利益が確保できる案件を常に選ばなければならない。

また、開発製造受託と同様に、日本の大手メーカーが求める技術レベルが非常に高いことも、受託する側にとっては悩みの種だ。加工精度のわずかな差、目に見えないくらいの微細な傷、納期の順守など、厳しい要求に応えるために想定外の設備投資が必要となるケースもある。その結果、現場に大きな負担を強いることもある。筆者の場合、現場のモチベーションを保ちつつ、連携を成長の機会として捉えてもらうことに多大なエネルギーを要した。

ただし、受注に成功した際のインパクトは大きい。大手メーカーは、相手先として一度認めた企業に次々と製造受託を回してくれる。なぜなら、新しい企業に新規案件を依頼するのはリスクとなるからだ。さらに、大手メーカーのものづくり基準を満たせるようになることで、会社全体の技術レベルが向上すること、受託の実績がブランド向上につながるというメリットがある。

![H.ミンツバーグ経営論[増補版]](https://dhbr2.ismcdn.jp/mwimgs/8/7/135w/img_871cd4da49e5d4f957c01d18842ab79034921.jpg)