製品の炭素強度を報告する

2社目は、世界有数のセメントメーカーであるドイツのハイデルベルグ・マテリアルズ(HM)だ。セメントの生産は地球温暖化の大きな要因とされ、世界の二酸化炭素排出量の最大8%を占める。HMは自社の排出量を削減する方法を模索していた。

HMもサットンの法則にしたがって、セメント関連の排出量の大部分を占める要素に注目した。これは石灰石(CaCO3)を中心とする原料を、ポルトランドセメントの素材となるクリンカー(CaO)に変化させるプロセスで、ポルトランドセメントの生産に伴う排出量の3分の2を占める。HMを含むセメントメーカーは、石炭を燃焼する際に生じる灰である「フライアッシュ」や、鉱石から金属を製錬する際に、冶金対象である金属から分離した鉱物成分などを含む「スラグ」などの低炭素原料を、高炭素のクリンカーに置き換える取り組みを進めてきた。ただし、これらの原料に組み込まれている排出量を計算するうえで、さまざまな規制基準をクリアする必要があった。

HMはすでに、セメント製品の規制要件を満たすためにEPDの作成を進めていた。ただし、EPDは特定の工場で、特定の期間に生産される、特定の製品の二酸化炭素排出量を推定するため、製品ごとに作成が完了するまで、かなりの時間を要する。さらに、生産工程や設計、調達に変更が生じると、新しいEPDを作成して検証する必要がある。HMの環境チームは、原材料の配合、生産工程、エネルギー購入、材料調達に基づく実際の炭素含有量を常に反映した、リアルタイムの管理測定システムを求めていた。

HMはさらに、工場レベルの排出量、エネルギー関連の排出量、購入した排出量を、工場の各生産物に適切に割り当てるための新しい測定システムを模索していた。このシステムは、活動基準原価計算のような複数の段階のプロセスで排出量を製品に割り当てることになる。

そこでまず、燃料、石灰石、スラグなど、電力と一緒に購入する主な原材料について、川上での排出量に関する既存のデータにアクセスした。そして、石灰石からクリンカーを生成する際の化学反応のために使用するキルン(窯)を加熱するための燃料と、石灰石からの二酸化炭素分離など、化学反応そのものから発生するプロセス排出を中心に、工場の直接排出量を推定した。続いて、クリンカーの生成、スラグの粉砕、セメントの粉砕という3つの主な工程に、直接排出と間接排出を割り当てた。最後に、クリンカーやスラグの含有量、粉砕時間など、適切な要因をもとに3つのプロセスからの排出量を工場の出力に割り当てた。

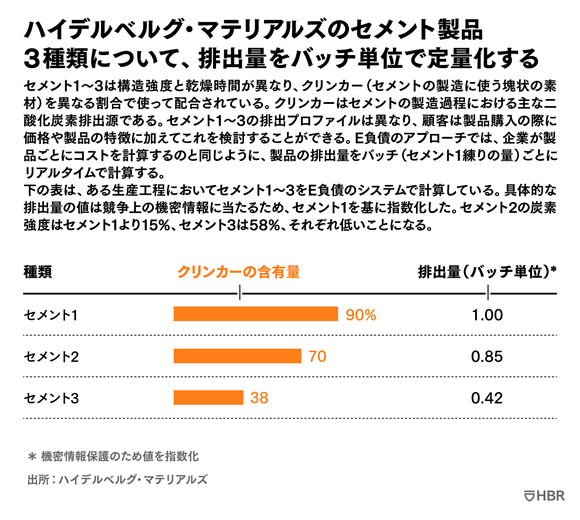

次の図表は、主なセメント製品3つ(セメント1~3)のデータである。セメント2はクリンカーの一部をスラグに置き換えており、炭素強度はセメント1より15%低いが、十分な構造強度を得るために乾燥の時間がかかる。セメントミックスにスラグを多く使用するセメント3は、セメント1より炭素強度が58%低いものの、乾燥時間はセメント1、2より長くなる。

この炭素会計システムによって、HMは製品の実際の製造工程、原材料の配合、調達先をもとに、信頼性の高い製品レベルの排出量をタイムリーに顧客に報告できる。顧客は製品の価格や、炭素強度、乾燥時間、構造的な性能など、十分な情報をもとに意思決定をすることができる。

* * *

本稿で紹介した2つのケーススタディは、企業がE負債のフレームワークを導入して、サプライチェーンを環境に優しいものにする方法を示している。このアプローチが広まるにつれて、徐々にシステム化され、排出量が価格や品質と同じように、すべての企業の購買や投資の判断材料になるだろう。

それを実現させるためのインフラは、大企業がソフトウェアやブロックチェーンのソリューションを開発し、E負債システムの手法に従って算出された製品レベルの排出量データをサプライチェーンの各ノードで保存、検証することを可能にして自動化するという形で、すでに構築されつつある。

たとえば、化学メーカーのBASFは、自社の生産プロセスと、2万種類を超える化学物質の原材料における炭素強度をもとに、4万点の販売製品のカーボンフットプリントを算出するデジタル炭素会計ツールを開発した。サプライヤーは、独立した第三者機関を通じてこのツールのライセンスを取得し、自社の事業所で製品のカーボンフットプリントを計算できる。導入から1年足らずでBASFのサプライヤーの大部分が契約し、主要な排出量データをBASFに提供している。

"Getting a Clearer View of Your Company's Carbon Footprint," HBR.org, April 03, 2023.

![H.ミンツバーグ経営論[増補版]](https://dhbr2.ismcdn.jp/mwimgs/8/7/135w/img_871cd4da49e5d4f957c01d18842ab79034921.jpg)