デジタル変革のカギは、ITとOTの連携にある

――デジタル競争力を高めるために製造業では今、どのような取り組みが求められますか。

デジタル変革には部門の枠を超えたコラボレーションが非常に重要なのですが、多くの大手企業は今なお、その点で苦労しています。先程ご紹介したアクセンチュア実施の調査でも、日本企業の経営幹部の72%が「デジタル化が進展する流れの中で、部門間のコラボレーションよりも部門間の競争が進み、価値の創出を損なうと考えている」と答えています。しかし、部門の境界を越えた幅広いコラボレーションを効果的に実行できれば、ムダとコストの削減になるだけでなく、財務的収益がもたらされます。

そのカギを握るのが「IT(情報技術)部門とOT(運用技術)部門の連携」です。OT (Operational Technology)とは、工場や設備などを最適に動かすための制御・運用技術のこと。これまでほとんどの企業では、IT部門とOT部門のスタッフが話し合うことがなく、コラボレーションも行われてきませんでした。しかし、この2つの部門がコラボレーションすると、より粒度の細かいデータを活用できるようになります。

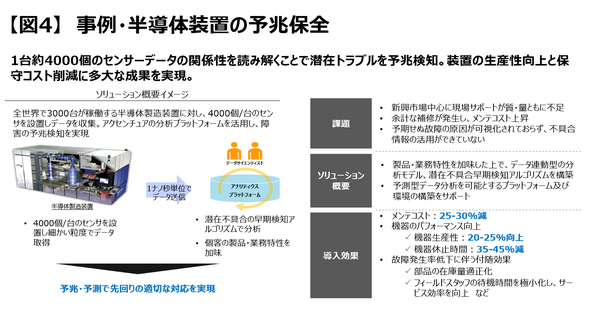

格好の例として半導体装置の予兆保全のケースをご紹介します。ビジネス環境としては前年度から売上高が33%拡大し粗利益率45%と極めて好調でしたが、バリューチェーン全体で発生する品質不良起因コストのさらなる最小化を目指し、その発生コストを可視化するためのモデル「CoNQ(Cost of Non-Quality)」を構築しました。具体的には、全世界で3000台が稼働する半導体製造装置に対し、1台あたり4000個のセンサーを設置してデータを収集し、その関係性を読み解くことで潜在トラブルを予兆検知しています(図4)。

出所:アクセンチュア

このCoNQモデルのKPIは、IT部門とOT部門から出てくる情報を組み合わせたものです。つまり、IT部門とOT部門がしっかり議論してCoNQ のルールとKPIを決め、それに基づいて4000個/台のセンサーを設置しているわけです。

データは1ナノ秒単位でアナリティクスプラットフォームに送信され、潜在不具合の早期検知アルゴリズムで分析が行われています。その結果、機器生産性が20~25%向上したのをはじめ、メンテナンスコスト25~30%減、機器休止時間35~45%減、それに伴う部品の在庫量適正化など、多大な成果を挙げています。

製造業は今こそ「成長への投資」を

――製造業の経営者に今、何が求められていますか。

製造業は今、非常に苦しい経営環境にありますが、コストダウンだけでは生き残るのは難しい。経営者は何に投資して成長を実現するかを、コストダウン以上に重要なテーマとして捉えるべきです。

日本の多くの経営者が、デジタル投資を売り上げや利益増に結びつけることに苦労しています。しかし前述したように、日本企業は具体的な課題や目的を与えられたときの組織力が他国より優れています。ですから、「IT部門とOT部門の連携による生産性向上」といったように明確な目的が与えられれば、グローバルのトップレベルにすぐに到達できるのではないでしょうか。今こそ日本企業の強みを生かし、製品開発から製造、ユーザーの利用までを含めたバリューチェーン全体のデジタル化によって、製品やサービスの付加価値を高めていくべきです。